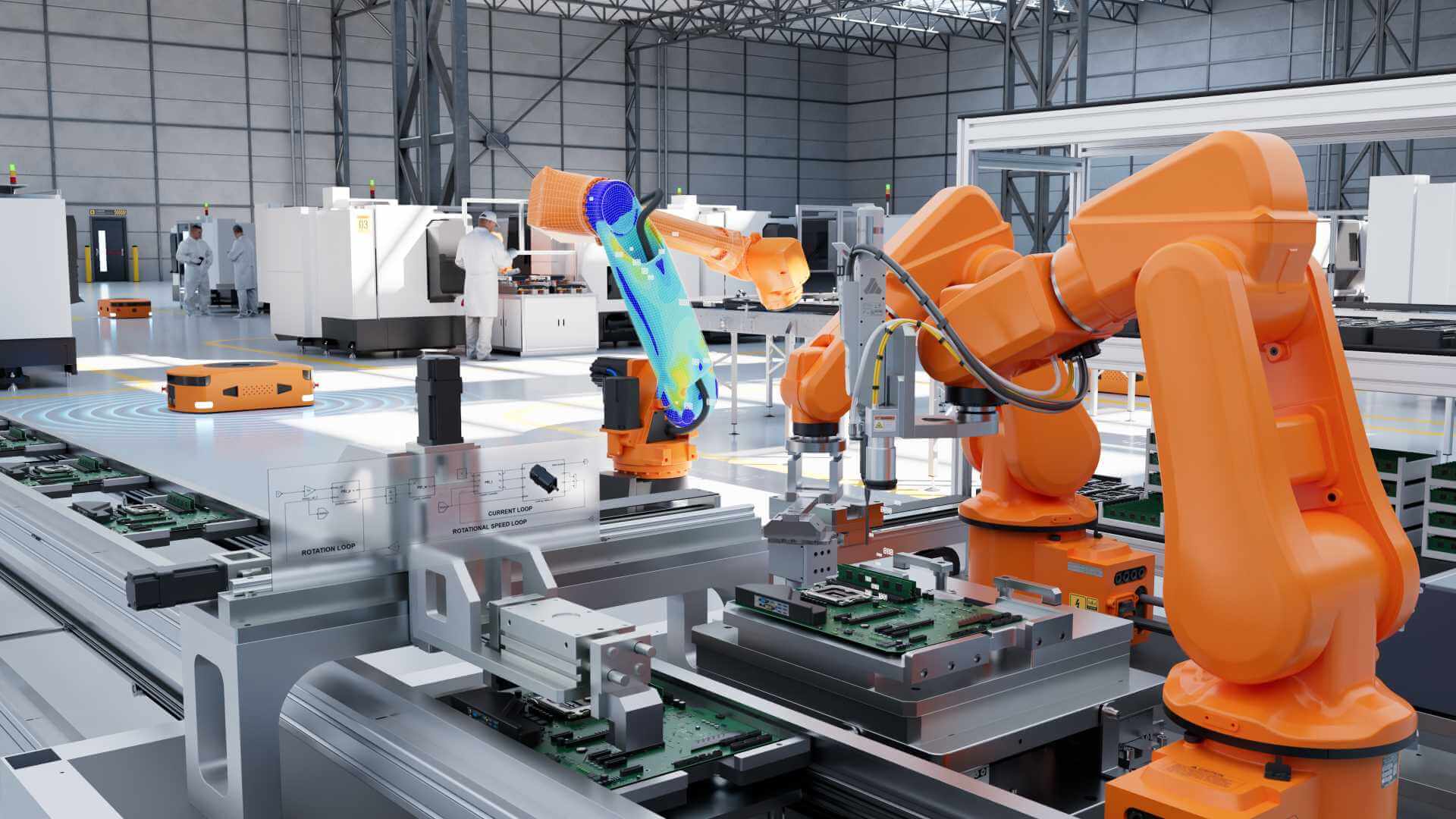

Creando una replica virtuale di un sistema fisico, la tecnologia digital twin permette agli ingegneri di rilevare comportamenti altrimenti difficili da misurare, semplificare i cicli di sviluppo e spingere più avanti i confini della progettazione.

Per questo, i gemelli digitali sono considerati uno dei motori principali dell’innovazione industriale.

In particolare, due applicazioni di rilievo – la ricerca dell’eccellenza velica di Luna Rossa Prada Pirelli nell’America’s Cup e l’ottimizzazione dei sistemi radar per elicotteri da parte di Leonardo – dimostrano come i digital twin stiano ridefinendo l’ingegneria in diversi settori.

Indice degli argomenti

Dalla simulazione ai digital twin: Luna Rossa Prada Pirelli

L’America’s Cup è una delle competizioni sportive più prestigiose al mondo. Ogni edizione è regolata da un protocollo specifico che definisce le regole di progettazione degli yacht. Per la 37ª America’s Cup (AC37), i team erano tenuti a gareggiare con una versione aggiornata dell’AC75, lo yacht foiling introdotto per la prima volta nel 2021. Oltre alle prestazioni, la riduzione dei costi era un fattore cruciale, con limiti rigorosi sul numero di foil e di componenti consentiti. Dopo aver già sviluppato un AC75 rivoluzionario per la 36ª America’s Cup (AC36), Luna Rossa Prada Pirelli si è posta l’obiettivo di ottenere ulteriori miglioramenti a livello di performance senza superare i nuovi vincoli. I suoi ingegneri avevano bisogno di tecnologie avanzate per individuare più rapidamente e con maggiore precisione le opportunità di ottimizzazione.

La strategia tecnologica per l’AC37

Per l’AC37, Luna Rossa ha ampliato la propria collaborazione con Altair, integrando non solo strumenti di simulazione strutturale ma anche soluzioni di high-performance computing (HPC) e competenze ingegneristiche in loco. Le soluzioni HPC hanno offerto un vantaggio cruciale consentendo di eseguire più compiti di ottimizzazione in parallelo, invece che in sequenza. Questo flusso di lavoro parallelo ha ridotto in modo significativo i tempi di iterazione progettuale e di valutazione dei componenti.

L’introduzione delle metodologie di digital twin si è rivelata altrettanto trasformativa. Gli ingegneri di Luna Rossa hanno sviluppato un digital twin a quattro fasi dello yacht, integrando i dati in tempo reale provenienti dai sensori di bordo per creare una sorta di “mappa virtuale dello stato strutturale” dell’intera imbarcazione. Questa visione a livello di sistema ha permesso al team di monitorare e prevedere il comportamento strutturale durante regate e prove, garantendo che le aree critiche per le prestazioni potessero essere continuamente controllate e ottimizzate.

I vantaggi competitivi ottenuti dal team velico

Combinando HPC, simulazione e tecnologia digital twin, il ciclo di sviluppo di Luna Rossa è diventato più rapido, efficiente e solido. Gli ingegneri hanno potuto dedicare più tempo all’esplorazione di nuove soluzioni progettuali, alla riduzione del peso e all’ottimizzazione delle strutture critiche. Il vantaggio competitivo ottenuto grazie a queste tecnologie è destinato a rappresentare un fattore decisivo nella corsa del team verso il successo all’AC37 di Barcellona. Come ha osservato Alessandro Franceschetti, responsabile dell’ingegneria strutturale di Luna Rossa Prada Pirelli: “Le soluzioni di simulazione, HPC e analisi dei dati di Altair ci hanno supportato e ci hanno aiutato a ottimizzare il lavoro sulla struttura della barca come mai prima d’ora. Questi aggiornamenti e tecnologie all’avanguardia sono fondamentali per il processo di progettazione di Luna Rossa”.

Leonardo e il problema delle vibrazioni in volo

Leonardo, una delle principali aziende mondiali nei settori aerospazio, difesa e sicurezza, si è trovata ad affrontare un problema diverso ma altrettanto complesso: comprendere come le vibrazioni in volo deformino il radome di un elicottero e, di conseguenza, alterino le prestazioni dell’antenna radar al suo interno. La misurazione diretta di questi cambiamenti durante il volo era impossibile. Le vibrazioni provocavano deformazioni dinamiche, influenzando il comportamento elettromagnetico dell’antenna. Leonardo necessitava di una soluzione in grado di replicare virtualmente queste condizioni, prevedere il comportamento a livello di sistema e guidare l’ottimizzazione progettuale.

L’approccio multifisico di Leonardo

Leonardo ha adottato un approccio di digital twin multifisico, che combina la modellazione strutturale ed elettromagnetica.

- Modellazione strutturale: utilizzando la piattaforma HyperWorks, gli ingegneri hanno simulato le deformazioni dell’antenna e del radome indotte dalle vibrazioni. Queste simulazioni sono state validate confrontandole con i dati di test a banco raccolti dai sensori.

- Modellazione elettromagnetica: i dati strutturali deformati sono stati elaborati per valutare gli effetti sul diagramma di radiazione dell’antenna e, più in generale, sul suo comportamento elettromagnetico.

- Modellazione a ordine ridotto: per gestire le esigenze computazionali, il team ha sviluppato modelli a ordine ridotto (ROM) che hanno permesso di ridurre in modo significativo i tempi di simulazione, mantenendo al contempo l’accuratezza delle analisi su larga scala.

- Comportamento dei materiali: sono state previste le proprietà dei materiali del radome, consentendo una riduzione del peso e una maggiore resistenza a impatti come le collisioni con volatili. Parallelamente, sono state simulate le condizioni di carico non lineare e dinamico alle quali l’elicottero è sottoposto durante il volo.

Risultati concreti nell’ottimizzazione aerospaziale

Il digital twin ha permesso a Leonardo di correlare direttamente le deformazioni strutturali con le prestazioni elettromagnetiche. Gli ingegneri hanno potuto ottimizzare la progettazione dell’antenna e del radome senza ricorrere a costosi prototipi fisici, riducendo tempi e costi. Fondamentale è stato anche il ruolo del digital twin nel favorire la collaborazione tra i team di ingegneria strutturale ed elettronica. Colmando il divario tra discipline tradizionalmente separate, Leonardo ha accelerato i cicli di progettazione e migliorato le valutazioni dei compromessi già nelle fasi iniziali.

Come ha riassunto Romano Iazurlo, Chief Technology and Innovation Officer della Divisione Elettronica di Leonardo, “Grazie a un digital twin accurato e accessibile, possiamo ottimizzare facilmente le prestazioni multifisiche e valutare le sensibilità progettuali, riducendo al contempo la necessità di prototipazione fisica”.

Benefici trasversali della tecnologia digital twin

Queste due case study evidenziano le diverse applicazioni della tecnologia digital twin in settori caratterizzati da sfide molto differenti. Sia nella vela competitiva sia nell’ingegneria aerospaziale, i benefici risultano chiari:

- Ottimizzazione delle performance: i digital twin permettono agli ingegneri di testare più configurazioni in tempi più brevi, individuando i progetti con le migliori prestazioni.

- Riduzione del peso: l’analisi avanzata dei materiali e delle strutture consente di eliminare masse superflue senza compromettere la sicurezza o le prestazioni.

- Previsione di fenomeni complessi: fenomeni difficili o impossibili da replicare fisicamente, come le distorsioni elettromagnetiche durante il volo, possono essere catturati virtualmente.

- Sviluppo accelerato: HPC e modelli a ordine ridotto (ROM) riducono i tempi di simulazione, permettendo di effettuare più iterazioni progettuali in meno tempo.

- Collaborazione tra discipline: gli ecosistemi digitali unificati eliminano i silos, permettendo a ingegneri strutturali, elettronici e dei materiali di lavorare insieme in modo armonioso.

Il valore competitivo dei gemelli digitali

La tecnologia dei digital twin si sta dimostrando uno strumento decisivo per le aziende che vogliono rimanere competitive in ambienti altamente sfidanti. Luna Rossa Prada Pirelli ha perfezionato il suo yacht da regata AC75, ottenendo miglioramenti a livello di prestazioni pur rispettando vincoli progettuali rigorosi. Leonardo ha catturato il comportamento del radar in volo, affrontando sistemi aerospaziali complessi senza la necessità di estesi test fisici.

Abbracciando il digital twin, le aziende possono accelerare l’innovazione, ottimizzare le prestazioni e stabilire nuovi standard nei rispettivi settori. Quando il mondo virtuale riflette fedelmente la realtà, le possibilità di progettazione, ottimizzazione e miglioramento delle prestazioni diventano praticamente illimitate.

Scoprire il potenziale dei digital twin significa trasformare e far crescere il business. È possibile identificare i sistemi complessi nelle operazioni che possono beneficiare della modellazione virtuale e collaborare con leader tecnologici per ottenere insight avanzati, maggiore efficienza e innovazione. Il futuro dell’ingegneria è già realtà, e le aziende possono sfruttare queste tecnologie per rimanere competitive.