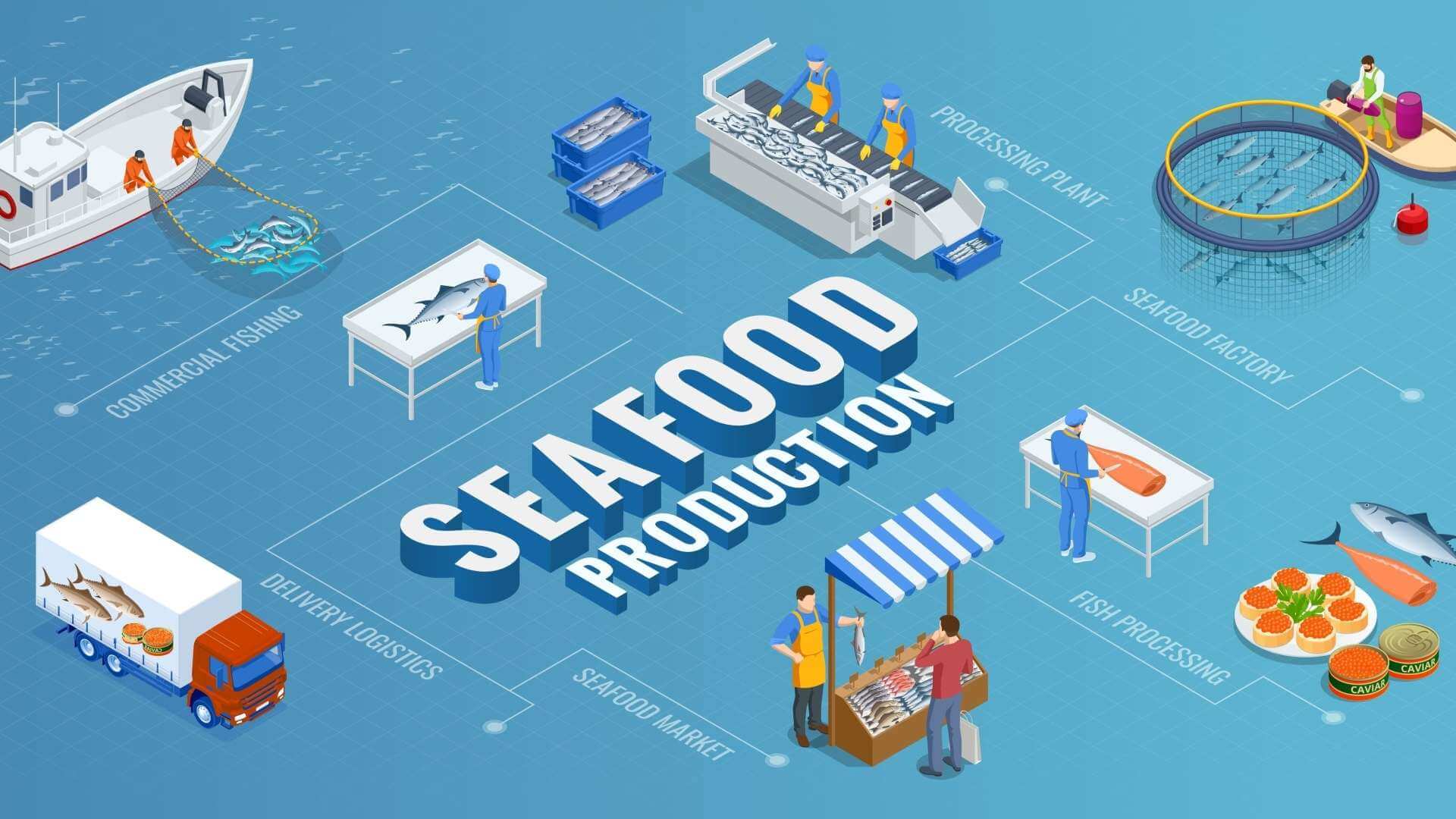

La distribuzione dei prodotti ittici freschi vive in un equilibrio fragile tra qualità, tempo e temperatura. Mantenere la continuità termica lungo percorsi logistici sempre più complessi, garantendo freschezza e puntualità, richiede oggi una pianificazione che vada oltre l’esperienza e le regole statiche.

L’integrazione tra sensori IoT, monitoraggio in tempo reale e modelli di Machine Learning sta trasformando la supply chain del freddo da reattiva a proattiva, rendendo possibile anticipare domanda e volumi, ottimizzare carichi e rotte, ridurre il deterioramento e contenere l’impatto ambientale.

Indice degli argomenti

La complessità della catena del freddo nel comparto ittico

Dire “catena del freddo” in ambito ittico significa parlare di un sistema in cui la qualità non è un attributo dichiarato, ma una variabile che evolve continuamente sotto la pressione di vincoli fisici e operativi. Il prodotto perde valore mentre si muove, e lo perde soprattutto nei passaggi: durante le attese ai punti di sbarco, nelle fasi di prima vendita, nei carichi e scarichi, nelle soste non pianificate, nelle consegne multi-drop tipiche di alcuni canali. È un contesto in cui i minuti contano quanto i chilometri.

La criticità aumenta perché l’ittico combina due forme di incertezza: l’incertezza dell’offerta, legata a stagionalità, condizioni meteo marine, dinamiche di mercato, e l’incertezza della domanda, che risente di calendari, promozioni, flussi turistici, ristorazione e abitudini di consumo. Quando questi due fronti si incontrano senza strumenti predittivi adeguati, la logistica è costretta ad operare in un costante stato di emergenza: si pianifica tardi, si opera in fretta, si privilegia la disponibilità del mezzo rispetto all’efficienza, si accetta di pagare un costo energetico e operativo più alto pur di non interrompere il servizio.

Il risultato è spesso un mix di inefficienze che si autoalimenta: viaggi a vuoto o sotto-saturazione, percorsi non ottimali, tempi di transito allungati, aumento del rischio di micro-deviazioni termiche e, nei casi peggiori, declassamento qualitativo, scarti, resi e tensioni contrattuali con la GDO. In parallelo, cresce l’impronta ambientale: più chilometri, più energia per mantenere temperature, più sprechi alimentari. In un settore in cui i margini possono essere sottili e la reputazione è sensibile, questo non è un problema operativo: è un problema di competitività.

Perché la logistica tradizionale non riesce a “prevedere”

Molti sistemi di pianificazione del trasporto e del magazzino sono nati per gestire variabilità moderata, su pattern relativamente stabili. Nella catena del freddo, però, la variabilità non è moderata e la penalità della variabilità è altissima. Un ritardo di un’ora non è solo un ritardo: può diventare perdita di shelf-life utile, riduzione del valore commerciale e aumento del rischio di non conformità.

In assenza di strumenti predittivi, gli operatori fanno quello che possono: stimano volumi in base all’intuito, prendono decisioni sulla base di medie storiche o di regole fisse, reagiscono a posteriori quando un’anomalia è già diventata un costo. La debolezza non sta nella competenza delle persone, ma nella natura degli strumenti: se il sistema non integra segnali in tempo reale, non ha modo di anticipare eventi e guidare decisioni prima che sia troppo tardi.

Questo è il punto di svolta: l’ittico non ha bisogno di “più controllo” in senso tradizionale. Ha bisogno di capacità predittiva, cioè di un modo strutturato per trasformare dati e segnali in probabilità, e probabilità in scelte operative.

L’apporto del Machine Learning: dai BigData alla decisione operativa

Le tecniche di Machine Learning stanno cambiando lo scenario perché consentono di lavorare con grandi quantità di dati eterogenei e con relazioni non lineari, tipiche di filiere complesse. Nel caso della catena del freddo, il valore non è nel singolo algoritmo, ma nell’intero ciclo: raccolta dati, integrazione, modellazione, ottimizzazione e azione.

Un modello predittivo ben progettato può stimare con maggiore accuratezza tre grandezze che, nel fresco ittico, determinano costi e qualità:

La prima è la domanda attesa, non come numero unico ma come distribuzione di scenari, utile per pianificare capacità, stock e finestre.

La seconda è la disponibilità di prodotto e la probabilità di picchi o cali, tenendo conto di variabili esterne come meteo, stagionalità e segnali di mercato.

La terza è la qualità residua lungo il percorso, cioè quanto “tempo utile” resta prima che il prodotto perda idoneità commerciale o richieda un cambio di canale.

Qui emerge un concetto chiave per la logistica del fresco: la shelf-life dinamica. In un approccio evoluto, la shelf-life non è una stima statica a monte, ma un valore che si aggiorna in funzione della storia termica e operativa del lotto. La shelf-life può essere aggiornata in modo continuativo associando al lotto dati oggettivi rilevati lungo la catena del freddo (temperatura e principali eventi operativi, quali soste, carico/scarico e aperture). A ogni nuova rilevazione, viene ricalcolata automaticamente la vita residua del prodotto: eventuali deviazioni rispetto alle condizioni target accelerano il consumo di shelf-life, mentre la corretta conservazione ne rallenta l’erosione. Ne deriva un indicatore sempre coerente con lo stato reale del prodotto. Questo, quindi, consente di prendere decisioni coerenti con la realtà fisica del prodotto: priorità di consegna, scelta del canale, consolidamento dei carichi, eventuale dirottamento verso lavorazione o trasformazione, riducendo scarti e contenziosi.

IoT e monitoraggio real-time: la differenza tra “misurare” e “governare”

Il contributo dell’IoT non è semplicemente “avere termometri digitali”; è generare una traccia oggettiva e continua del comportamento della catena del freddo, trasformando eventi non osservabili in variabili esplicite e fruibili per l’analisi. Il monitoraggio di parametri ambientali quali temperatura e umidità è fondamentale, ma non basta il deterioramento qualitativo è, infatti, una funzione complessa risultante da: tempi di latenza, tracciabilità geospaziale (via GPS), analisi dei parametri ambientali (come metano, ammoniaca, ecc) e l’esposizione termica accumulata durante le operazioni di carico e scarico.

Il salto di qualità avviene quando il monitoraggio in tempo reale alimenta un sistema che non si limita ad allertare gli operatori, ma riesce ad anticipare rischi e guidare scelte operative. È in questo passaggio che il Machine Learning smette di essere un’attività analitica ex post e diventa una componente decisionale: non ricostruisce semplicemente ciò che è successo, ma stima cosa sta per succedere e con quale probabilità, abilitando interventi prima che la non conformità si manifesti sul prodotto.

In pratica, quindi, una piattaforma intelligente integra dati storici, sensoristica e sistemi di esecuzione (TMS, WMS, ERP, piattaforme di booking) per ottimizzare carichi e rotte, riducendo il rischio di deterioramento e migliorando l’efficienza energetica. In un settore come l’ittico, questa integrazione è ciò che consente di passare da una logistica reattiva a una logistica proattiva.

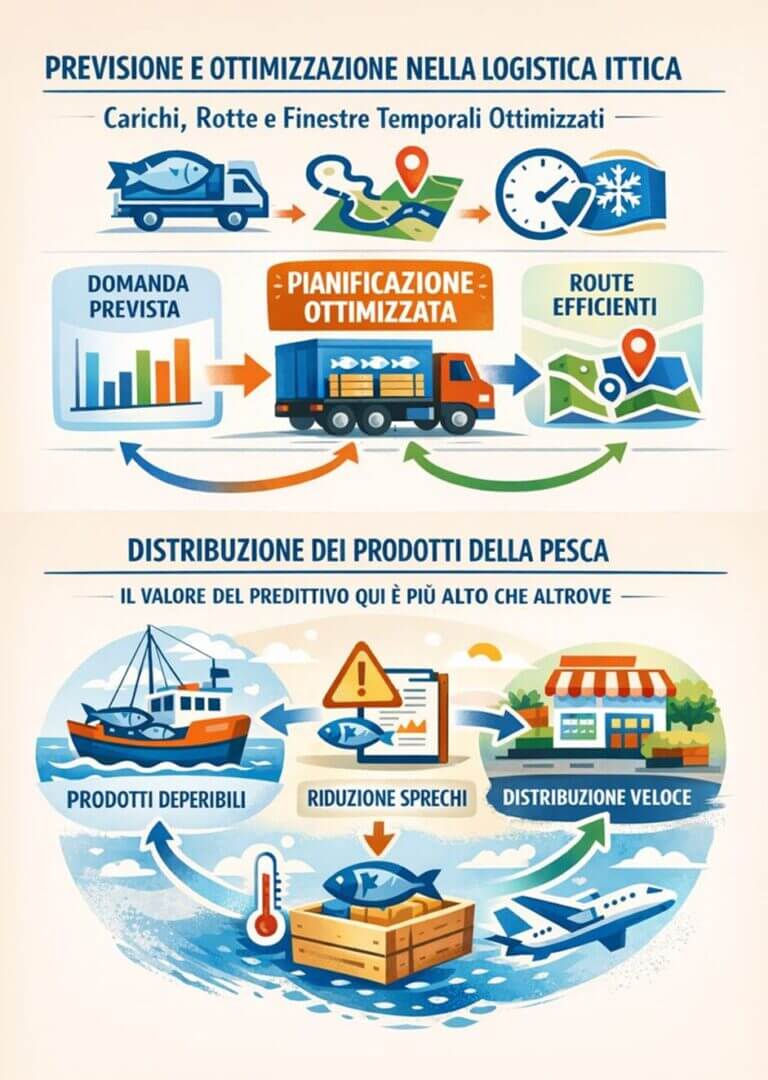

La previsione come abilitatore dell’ottimizzazione: carichi, rotte e finestre

Un equivoco frequente è pensare che la previsione, da sola, risolva l’inefficienza. In realtà la previsione crea le condizioni per ottimizzare: senza una stima credibile di ciò che sta per arrivare e di ciò che verrà richiesto, diventa difficile prendere decisioni solide su come saturare i mezzi, consolidare i carichi e definire rotte e sequenze di consegna coerenti con vincoli e priorità.

In un modello predittivo maturo, la logica è circolare. Le previsioni alimentano l’ottimizzazione dei carichi — ad esempio, stabilendo quale combinazione di specie e lotti, con quale configurazione termica e con quali priorità operative —, e questa, a sua volta, alimenta l’ottimizzazione delle rotte: non solo minimizzando i chilometri, ma riducendo il rischio termico e massimizzando il rispetto delle finestre di consegna.). Il ciclo si conclude con il monitoraggio real-time, utile per apportare correzioni in corsa quando lo scenario si discosta dalla previsione.

Il vantaggio non è teorico: significa meno soste inutili, meno corse “di emergenza”, più stabilità nei costi e una maggiore capacità di promettere un livello di servizio sostenibile, soprattutto nei picchi.

Distribuzione dei prodotti della pesca: perché qui il valore del predittivo è più alto che altrove

Nel comparto ittico l’adozione di strumenti predittivi è particolarmente rilevante perché la deperibilità è un vincolo dominante e la volatilità è frequente. La logistica, spesso, è ancora organizzata con un modello “su richiesta”: ritiro e consegna vengono pianificati a brevissimo termine sulla base di informazioni incomplete. Questa impostazione non è irrazionale: è semplicemente una risposta storica a un mercato variabile. Ma diventa un limite quando l’obiettivo è ridurre sprechi e impatto ambientale mantenendo qualità e puntualità.

Un sistema predittivo consente di anticipare almeno parte dei volumi e dei picchi di domanda, modulando le operazioni in funzione di variabili esterne. Il punto non è ottenere un’accuratezza perfetta ma ridurre l’incertezza quel tanto che basta per evitare decisioni subottimali ripetute: camion mezzi vuoti, sovradimensionamento di capacità, rotte non coerenti con la qualità residua, cross-docking non necessario.

In questo senso, la logistica predittiva non è un progetto IT: è una strategia industriale per proteggere valore lungo una filiera che lo perde naturalmente.

Vantaggi tecnici: cosa cambia concretamente nelle operazioni logistiche

Sul piano tecnico, la differenza tra una catena del freddo “digitalizzata” e una catena del freddo realmente predittiva emerge soprattutto nell’architettura e nelle pratiche operative che la sostengono. Il primo cambiamento riguarda l’integrazione continua e totale dei dati (end-to-end): non è sufficiente avere flussi informativi che viaggiano separatamente – uno dai sensori, uno dal trasporto e uno dal magazzino – ma è necessario costruire un’unica pipeline informativa. Questa pipeline deve essere capace di correlare ogni evento logistico con le precise condizioni ambientali in cui si è verificato, garantendo coerenza temporale e affidabilità.

In concreto significa far dialogare le piattaforme TMS/WMS/ERP con i segnali IoT, garantendo data governance, qualità del dato, gestione delle anomalie e riconciliazione degli eventi lungo l’intero percorso. Senza questa base, l’intelligenza del sistema resta parziale, perché non riesce a distinguere ciò che è davvero un rischio da ciò che è solo rumore o un errore di misurazione.

Su questa infrastruttura informativa si innesta il secondo salto: l’introduzione di modelli di Machine Learning non pensati come componenti isolati, ma come servizi continui che generano previsioni probabilistiche e indicatori operativi aggiornati. Qui la componente più rilevante, per la logistica del freddo, è la capacità di stimare non solo domanda e volumi attesi, ma anche la qualità residua del prodotto, abilitando il passaggio a una shelf-life dinamica che cambia in funzione della storia termica e delle condizioni reali di movimentazione. Questa informazione, quando è robusta, diventa un input decisionale a tutti gli effetti: non serve solo a “sapere”, ma a decidere prima, ad esempio ricalibrando priorità di consegna, sequenze di scarico o destinazioni di canale in base al rischio di deterioramento.

Il terzo cambiamento, spesso sottovalutato, riguarda il modo in cui le previsioni vengono trasformate in azione. In una logistica predittiva matura, le previsioni non restano confinate in un cruscotto: alimentano un motore di ottimizzazione che lavora su vincoli reali e obiettivi multipli. Non si cerca semplicemente il percorso più breve, ma quello che minimizza il rischio termico e massimizza la puntualità rispettando finestre, capacità, saturazione dei mezzi e priorità di prodotto. Questa logica rende possibile un controllo “economico” della catena del freddo, perché allinea le scelte operative ai driver che contano davvero: qualità, costo energetico, servizio e scarto.

Accanto a questo, entra in gioco il real-time monitoring inteso come capacità di gestione delle eccezioni, non come mera sorveglianza. I dati in tempo reale consentono di rilevare scostamenti rispetto allo scenario previsto e di attivare correzioni in corsa, dal ricalcolo della rotta alla modifica della sequenza di consegna, fino alla gestione più intelligente degli allarmi per ridurre i falsi positivi e concentrare l’attenzione solo sulle deviazioni che impattano realmente la qualità o la conformità. In filiere dove la connettività può essere intermittente, diventa inoltre centrale un’architettura ibrida tra edge e cloud computing: parte dell’elaborazione deve poter avvenire vicino alla fonte dati, sul mezzo o in piattaforma, per garantire continuità operativa e sincronizzare i dati quando la rete torna disponibile.

Infine, cambiano anche le discipline di gestione del software e dei modelli: la logistica predittiva richiede MLOps e auditabilità, cioè la capacità di tenere sotto controllo l’evoluzione dei modelli, verificare quando iniziano a perdere accuratezza, aggiornare dati e versioni e mantenere tracciabili le decisioni prodotte, soprattutto in un contesto regolato come l’alimentare. È un punto cruciale perché un modello che offre buone performance oggi può degradare nel tempo al variare delle condizioni operative e di contesto — dinamiche di mercato, stagionalità, mix di prodotto, livelli e profili di domanda; senza monitoraggio e manutenzione, l’intelligenza si trasforma in una fonte di rischio. A completare il quadro, cresce l’esigenza di cybersecurity by design: più dispositivi connessi, più integrazioni e più dati critici significano una superficie di attacco più ampia, e quindi la necessità di proteggere autenticazione, integrità dei dati e continuità dei servizi, perché nella catena del freddo un incidente digitale può rapidamente diventare un incidente operativo.

Compliance e sicurezza alimentare: la tecnologia come prova e prevenzione

Nel freddo alimentare, l’autorevolezza si costruisce anche richiamando la necessità di operare dentro un quadro normativo preciso. In Europa, l’impostazione poggia sui principi HACCP e sul “pacchetto igiene” (regolamenti su igiene degli alimenti e requisiti specifici per prodotti di origine animale), a cui si affiancano prassi e standard riconosciuti nel mercato come ISO 22000 e gli schemi GFSI, oltre a riferimenti tecnici e regolatori sul trasporto refrigerato e sulla registrazione/controllo delle temperature.

In questo contesto, la logistica predittiva ha un doppio valore. Da un lato aumenta la capacità di prevenire deviazioni e gestire punti critici in modo proattivo; dall’altro rende il processo più auditabile, perché produce una traccia digitale continua e contestualizzata degli eventi. Il beneficio è sia tecnico sia manageriale: meno non conformità, meno contenziosi, più solidità nelle relazioni con la GDO e con gli organismi di controllo.

Sostenibilità: meno energia dissipata, meno viaggi inutili, meno spreco alimentare

La sostenibilità nella catena del freddo non si ottiene con dichiarazioni, ma con efficienza misurabile. Il Machine Learning applicato alla logistica del freddo incide su tre driver principali.

Il primo è la riduzione dei viaggi a vuoto e delle sotto-saturazioni, perché previsioni più affidabili consentono di preparare capacità e consolidare meglio.

Il secondo è l’efficienza energetica, perché rotte e tempi più stabili riducono cicli di lavoro inutili dei sistemi frigoriferi, soste prolungate e rientri non pianificati, con impatto su consumi e costi.

Il terzo è la riduzione degli sprechi alimentari, perché la gestione proattiva della qualità residua permette di intervenire prima che il prodotto perda idoneità commerciale: anticipo consegna, cambio sequenza, riallocazione canale o dirottamento verso trasformazione quando necessario.

Il risultato è un ecosistema logistico più resiliente e più coerente con obiettivi ESG: nel settore dei prodotti ittici, questo significa garantire la tracciabilità della pesca (Governance), ridurre il consumo di combustibili fossili (Environmental) e preservare la sicurezza alimentare per le comunità (Social).

Le condizioni di successo: perché l’introduzione dell’AI, da sola, non è sufficiente

Se c’è un punto da mettere in discussione, è l’idea implicita che basti introdurre modelli di Machine Learning per ottenere automaticamente benefici. Il successo del predictive modeling dipende in modo critico da tre fattori: qualità e affidabilità dei dati, integrità e continuità informativa e una vera revisione dei processi decisionali in uso.

Il primo rischio è la qualità del dato: sensori mal calibrati, timestamp incoerenti, dati mancanti o non correlati con gli eventi operativi generano modelli fragili e allarmi inutili. Il secondo rischio è l’adozione organizzativa: se i team operativi non vedono valore immediato o non hanno margine per agire sugli insight, il sistema resta una dashboard. Il terzo rischio è l’illusione del forecast perfetto: nel settore ittico serve una previsione probabilistica, robusta e aggiornata, non una promessa deterministica irrealistica.

Un progetto efficace parte da casi d’uso concreti, KPI misurabili (waste reduction, saturazione mezzi, puntualità, deviazioni termiche, energia per kg movimentato) e una governance che renda l’informazione condivisa e azionabile.

La catena del freddo diventa competitiva quando diventa predittiva

La distribuzione di prodotti ittici freschi è una delle prove più dure per qualsiasi supply chain agroalimentare: qualità sensibile, tempi stretti, variabilità alta e costi energetici rilevanti. In questo scenario, la logistica predittiva basata su Machine Learning, IoT e real-time monitoring non è una semplice evoluzione tecnologica, ma un cambio di paradigma: da gestione reattiva a gestione proattiva, capace di anticipare domanda e volumi, ottimizzare carichi e rotte, ridurre il rischio di deterioramento e contenere l’impatto ambientale.

L’integrazione tra intelligenza artificiale, sensori e analisi predittiva apre davvero la strada a una nuova era della supply chain del freddo, in cui l’innovazione diventa la leva chiave per garantire qualità, tracciabilità e sostenibilità. Per chi opera nel settore ittico, la domanda competitiva non è più se adottare questi sistemi, ma come industrializzarli: con dati affidabili, processi ripensati e una visione che metta insieme performance operativa, compliance e valore economico.