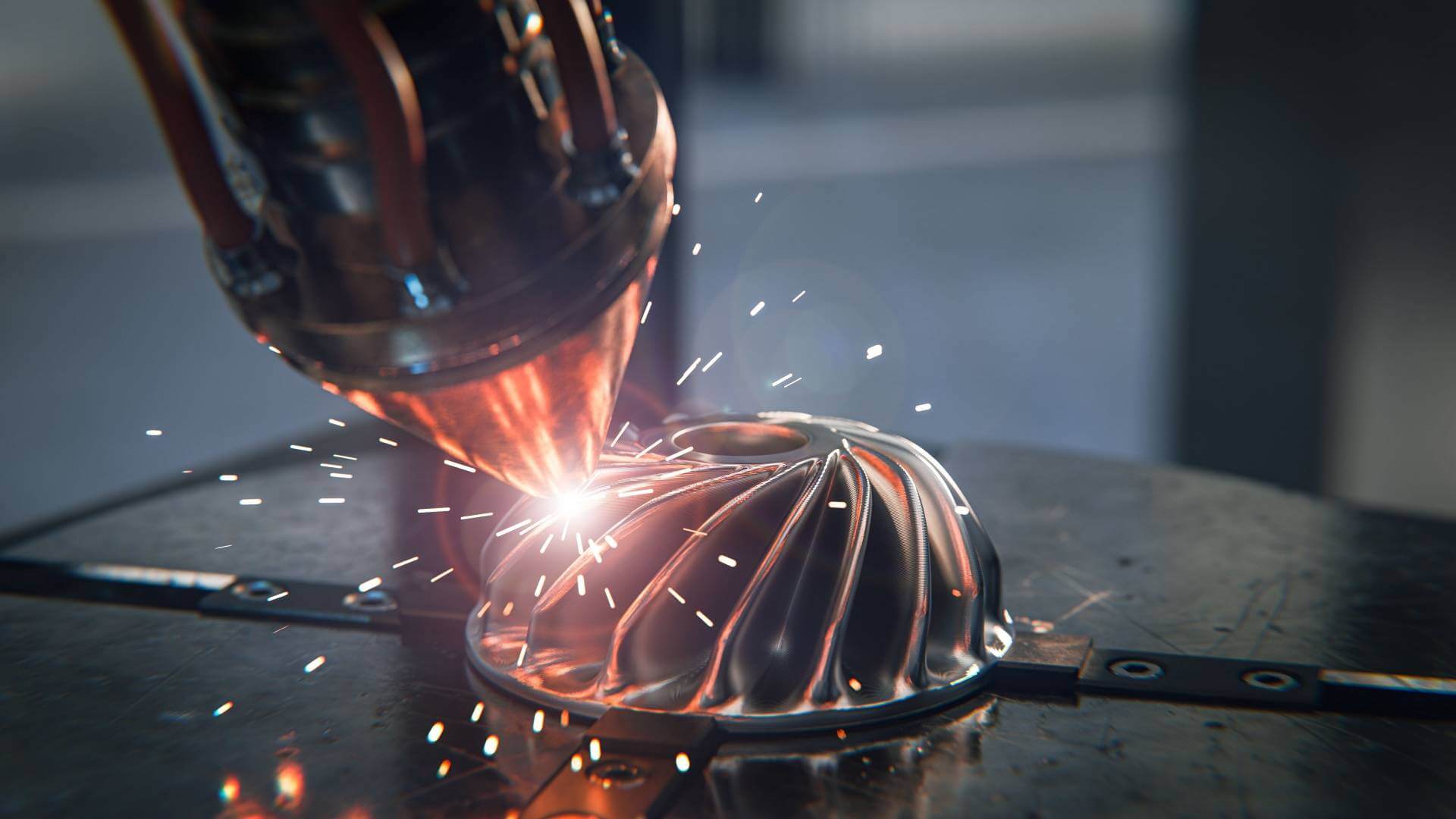

I sistemi di produzione intelligenti nell’industria manifatturiera si basano su macchinari connessi, sensori IoT, analisi supportate dall’intelligenza artificiale e sistemi di controllo basati sul cloud.

cybersecurity industriale

Fabbriche connesse, ma vulnerabili: strategie per produrre in sicurezza

La digitalizzazione spinge l’industria verso modelli più connessi ed efficienti, ma anche più esposti. Integrare la sicurezza informatica industriale diventa oggi essenziale per proteggere processi, dati e catene di fornitura

Associate Director – Head of Offensive Security EMEA di Verizon Business

Continua a leggere questo articolo

Argomenti

Canali

Con o Senza – Galaxy AI per il business